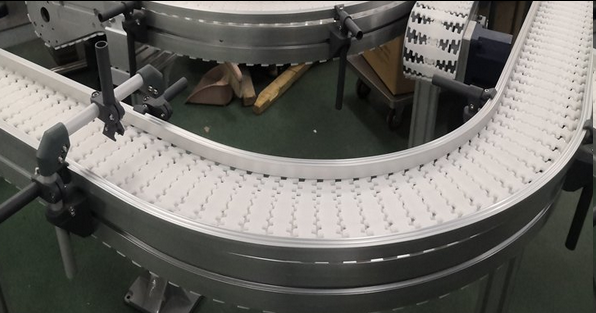

柔性链板输送线的电气控制类故障如何预防?

柔性链板输送线的电气控制类故障如何预防?

柔性链板输送线电气控制类故障的预防,核心是 “环境防护 + 定期检查 + 规范操作 + 系统优化”,从源头规避线路、元件、程序等问题,具体可按以下维度落地:

一、环境防护:隔绝恶劣工况对电气部件的影响

防潮防腐蚀:将 PLC 控制柜、接线盒加装密封胶条,防护等级提升至 IP54 及以上;潮湿 / 腐蚀车间(如食品清洗、化工)给控制柜装除湿器,电缆接头用防水接头,不锈钢接线盒外表面定期涂防锈剂。

防尘散热:控制柜加装防尘滤网,每月清理 1 次滤网灰尘;电机散热口避免堆积物料,24 小时运行的设备给控制柜装散热风扇或空调,确保内部温度不超过 40℃(防止元件老化)。

防电磁干扰:将变频器、伺服驱动器与传感器信号线分开布线(间距≥20cm),信号线用屏蔽线并做好接地,避免变频器干扰传感器信号导致定位不准。

二、定期检查:提前排查潜在隐患(按周期执行)

1. 每日快速检查(开机前 3 分钟)

查看控制柜指示灯是否正常(无报警灯亮),触摸屏显示是否清晰、无乱码;

快速检查电机接线端子、电缆外皮是否有发热、破损痕迹,按钮开关按压是否灵敏。

2. 每周专项检查

紧固控制柜内接线端子(用扭矩扳手按规定力矩,避免松动打火),重点检查变频器、电机接线处;

清洁传感器探头(光电、接近传感器),擦除粉尘、油污,确保检测无遮挡;

测试急停按钮、安全门联锁开关是否有效(按下急停后设备立即停机,安全门打开无法启动)。

3. 每月深度检查

用万用表检测电源电压(三相 380V±5%,单相 220V±5%),避免电压不稳损坏元件;

检查电缆绝缘性(用摇表测绝缘电阻≥1MΩ),老化、破损电缆立即更换;

清理电机编码器灰尘,检查编码器接线是否牢固(防止信号漂移导致定位不准)。

4. 每季度系统维护

备份 PLC 程序、触摸屏配方数据(存储在 U 盘 + 电脑双备份),防止程序丢失;

检查变频器参数是否漂移,重新校准伺服电机定位参数;

给继电器、接触器触点清洁或打磨(触点氧化会导致接触不良),老化元件提前更换。

三、规范操作:避免人为操作导致故障

禁止非专业人员修改 PLC 程序、变频器参数,操作权限分级设置(仅工程师有修改权限);

启停设备遵循 “先开控制柜电源→再启动输送线”“先停机→再关电源” 的顺序,避免突然断电导致程序紊乱;

调试或维修时,先切断总电源并挂 “禁止合闸” 警示牌,防止误操作触电或损坏元件;

更换传感器、电机等部件时,确保型号与原设备匹配(如编码器分辨率、电机功率),避免参数不兼容。

四、系统优化:从设计端降低故障概率

选型时优先选品牌电气元件(如西门子、三菱 PLC,施耐德断路器),质量和稳定性更有保障,减少元件本身故障;

线路设计时预留冗余(如电缆长度留 10% 余量),避免拉扯导致接线松动;动力线与信号线分开穿管,减少干扰;

程序中添加保护逻辑:如电机过载保护(超过额定电流自动停机报警)、链板跑偏检测(传感器检测到跑偏立即停机)、急停联锁保护,避免故障扩大。

五、易忽略细节:减少隐性故障

避免控制柜内堆放杂物(如工具、零件),防止短路;

传感器安装位置远离振动源(如电机、驱动链轮),或加装减震支架,防止振动导致检测不准;

长期闲置设备,每月通电运行 30 分钟,给电容、电池等元件 “激活”,避免老化失效。