柔性链板输送线的类型有哪些?

柔性链板输送线的类型有哪些?

柔性链板输送线的类型可按 布局形式、链板结构、驱动方式、承载能力 四大核心维度分类,不同类型适配不同车间布局、物料特性和生产需求,具体分类及适用场景如下:

一、按布局形式分类(核心适配车间空间与输送路径)

1. 直线型柔性链板输送线

结构特点:整体呈直线布局,无转弯或爬坡设计,链板为平板式,运行阻力小。

适用场景:长距离物料转运(如车间两端物料输送、仓库进出库分拣)、规则物料(纸箱、板材、瓶装产品)的水平输送。

优势:结构简单、维护方便、输送效率高(速度可达 0.5-5m/min);

局限:仅能实现直线输送,无法适配复杂车间布局。

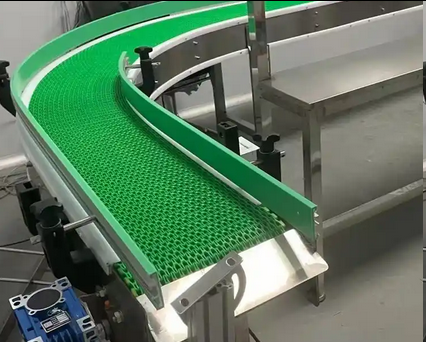

2. 转弯型柔性链板输送线

结构特点:含 90°/180° 转弯模块,链板为带翼边或 π 型结构,搭配磁性导轨或高分子导轨,防止链板偏移。

适用场景:车间空间狭窄、需要改变输送方向的场景(如生产线转角、多工序衔接),适配中小型物料(如电子元件、小包装食品)。

关键参数:最小转弯半径 150mm(塑料链板)、300mm(不锈钢链板),转弯处速度需降低至 0.5-2m/min,避免物料掉落。

优势:布局灵活,无需额外转接设备;

局限:转弯处承载能力略低于直线段,不适配超宽(>50cm)或超重(>30kg/m)物料。

3. 爬坡 / 下坡型柔性链板输送线

结构特点:链板带防滑凸点或挡板,输送倾角最大≤30°(重载时≤15°),下坡段需加装制动装置(防止物料滑动过快)。

适用场景:不同高度工序衔接(如二楼仓库到一楼生产线、装箱工序到码垛工序),适配不易滑动的物料(如纸箱、袋装产品、带凹槽的工件)。

材质适配:爬坡时优先选 POM 或不锈钢链板(耐磨性强),避免普通 PP 链板打滑。

优势:节省车间垂直空间,实现立体输送;

局限:倾角过大易导致物料滑落,需搭配挡条或防滑结构。

4. 立体多层型柔性链板输送线

结构特点:由直线、转弯、爬坡模块组合,形成多层输送结构,每层独立运行,可上下层反向输送。

适用场景:车间空间紧张、需要实现多物料并行输送(如不同规格产品同步转运)、上下层工序衔接(如上层进料、下层出料)。

适用行业:电子、食品、医药行业(洁净车间空间有限)。

优势:空间利用率高,可整合多条输送路径;

局限:安装调试复杂,维护时需分层操作。

二、按链板结构分类(适配物料形态与输送需求)

1. 平板式链板输送线

结构特点:链板表面平整,无凸起或凹槽,单节链板通过卡扣或销轴连接。

适用场景:规则平整物料(如板材、纸箱、PCB 板)、需要平稳输送的场景(如电子元件装配、食品包装后转运)。

材质选择:普通工况选 PP/PE,高速输送选 POM,食品级选 FDA 认证款。

2. 防滑式链板输送线

结构特点:链板表面带防滑凸点、条纹或凹槽,增加物料与链板的摩擦力。

适用场景:圆形物料(如玻璃瓶、易拉罐)、易滑动物料(如塑料袋装产品)、爬坡输送场景。

优势:防止物料偏移或滑落,提升输送稳定性。

3. 开孔式链板输送线

结构特点:链板表面带圆形或条形通孔,孔径 5-10mm。

适用场景:需要排水、散热或清洗的场景(如食品清洗后沥干、高温物料散热、化工物料过滤)。

材质选择:食品场景选 304 不锈钢(易清洗),高温场景选 PTFE(耐高温)。

4. 挡板式链板输送线

结构特点:链板两侧或中间加装挡板(高度 5-20cm),防止物料侧漏或掉落。

适用场景:散状物料(如粉体、颗粒)、不规则物料(如五金配件、零部件)、爬坡或转弯输送。

优势:适配范围广,可避免物料撒落导致的浪费或污染。

三、按驱动方式分类(适配输送精度与控制需求)

1. 异步电机驱动型

结构特点:采用异步电机 + 减速器,通过链轮带动链板运行,速度固定或通过变频器调节(0.5-5m/min)。

适用场景:普通匀速输送(如仓库转运、车间物料流转)、对速度精度要求不高的场景。

优势:成本低、维护简单、故障率低;

局限:无法实现精准定位,间歇运行时响应速度慢。

2. 伺服电机驱动型

结构特点:采用伺服电机 + 驱动器,搭配编码器实现位置反馈,可精准控制启停、速度和定位(定位精度 ±0.5mm)。

适用场景:精准定位场景(如电子元件装配、物料分拣定位)、间歇输送场景(如多工序衔接时的启停配合)。

适用行业:电子、汽车零部件行业(高精度生产需求)。

优势:控制精度高,可实现自动化联动;

局限:成本高,需要专业人员调试参数。

3. 多段驱动型

结构特点:长距离(>10 米)或多层输送线采用多段电机驱动,每段独立控制,可实现部分区段启停。

适用场景:大型车间长距离输送、多工序分段作业(如前段上料、中段加工、后段出料)。

优势:节能(无需整线持续运行)、灵活控制、故障时影响范围小;

局限:控制系统复杂,需协调各段速度同步。

四、按承载能力分类(适配物料重量)

1. 轻载型(≤5kg/m)

结构特点:链板厚度 1-2mm(塑料),驱动电机功率 0.5-1.5kW,支架为铝合金或轻型钢材。

适用场景:小型轻量化物料(如电子元件、小包装零食、化妆品盒)。

材质选择:优先选 PP/PE(成本低、重量轻)。

2. 中载型(5-30kg/m)

结构特点:链板厚度 2-3mm(塑料加强型或不锈钢),驱动电机功率 1.5-3kW,支架为加厚钢材。

适用场景:中型物料(如瓶装饮料、纸箱、小型五金件)、常规工业输送。

材质选择:塑料选 POM(耐磨),金属选 304 不锈钢(强度高)。

3. 重载型(30-50kg/m)

结构特点:链板厚度 3-5mm(304/316 不锈钢),驱动电机功率 3-5kW,支架为重型钢材,链板接头采用销轴加固。

适用场景:重型物料(如金属板材、大型零部件、厚纸箱堆码)、化工行业重载腐蚀物料输送。

材质选择:必须选不锈钢(塑料链板无法承受重载),腐蚀场景选 316 不锈钢。

五、选型建议:快速匹配类型的核心逻辑

先按车间布局定整体类型(直线 / 转弯 / 爬坡 / 多层);

再按物料形态定链板结构(平板 / 防滑 / 开孔 / 挡板);

接着按重量与精度定驱动方式(异步 / 伺服 / 多段驱动);

最后按工况环境定材质(塑料 / 不锈钢 / 特殊改性)。

例如:食品车间需要转弯 + 爬坡输送玻璃瓶(圆形易滑)→ 转弯爬坡型 + 防滑式链板 + 异步电机驱动 + 食品级 PP 材质。