如何选择适合的悬挂式柔性输送线?

如何选择适合的悬挂式柔性输送线?

选择适合的悬挂式柔性输送线需围绕 **“场景适配、功能匹配、成本可控”** 三大核心目标,结合自身的物料特性、车间条件、生产需求及预算,系统性评估设备的关键参数与配置。以下从 6 个核心决策维度展开,提供可落地的选择方法与避坑要点,帮助精准匹配需求:

一、第一步:明确核心需求 —— 锚定选择的 “基础坐标”

在选型前,需先清晰定义 3 个核心问题,避免因需求模糊导致设备错配:

输送什么物料?(物料特性决定载体与承载)

记录物料的重量(单件 / 批量):是 5kg 的电子元件,还是 500kg 的汽车座椅?需明确 “单吊点最大承重”(常规可选 5-500kg,特殊定制可达 1000kg),避免超载导致链条断裂或轨道变形。

确认物料的形态与固定方式:规则箱装(选标准吊篮)、带吊环的零部件(选挂钩)、柔性成衣(选专用衣架)、精密件(选防尘密封载体)?若为不规则异形件,需提前沟通定制夹具,防止输送中掉落。

标注物料的特殊属性:是否需防尘(如电子件)、耐高温(如涂装车间物料,需选不锈钢轨道 + 高温链条油)、耐低温(如冷链食品,需选耐 - 30℃的传动部件)、防腐蚀(如化工物料,需选 316 不锈钢材质)?

输送到哪里?(路径与车间条件决定轨道设计)

绘制输送路径图:明确起点(如仓储区)、终点(如组装工位)、中间节点(如分拣区、检测区),标注是否需要转弯(转弯半径通常≥1.5m)、爬坡 / 下降(坡度建议≤15°,避免物料滑动)、跨越障碍(如车间隔断、地面设备)。

测量车间基础参数:

层高:需≥4m(轨道安装后底部距地面至少 2.5m,避免遮挡人员或设备),若层高不足 3.5m,需评估是否可抬高轨道支架(需确认厂房顶部承重)。

顶部承重:计算 “轨道重量 + 物料重量” 的总荷载(常规每米轨道约 30kg,加物料后每米总重约 80-250kg),需让厂房设计院出具 “顶部钢梁 / 混凝土梁的承重报告”,确保承重达标(如每平方米承重≥500kg)。

地面障碍物:是否有大型设备、立柱、消防管道?需在轨道设计时避开,或设计 “避让弯道”,避免轨道与现有设施冲突。

输送效率要求?(节拍与自动化决定驱动与控制)

明确输送速度:是需 1m/min 的低速精密输送(如电子件组装),还是 5m/min 的高速批量输送(如电商分拣)?常规设备速度可调(0.5-5m/min),需匹配生产节拍(如汽车总装线需 “1 分钟 / 辆” 的同步速度)。

是否需要自动化功能:仅需 “连续输送”(选基础 PLC 控制),还是需 “自动分拣”(加扫码识别 + 气动拨叉)、“自动启停”(加工位传感器,物料到工位后自动停)、“数据追溯”(加 RFID 芯片记录物料位置)?自动化功能会直接影响成本,需按需选择。

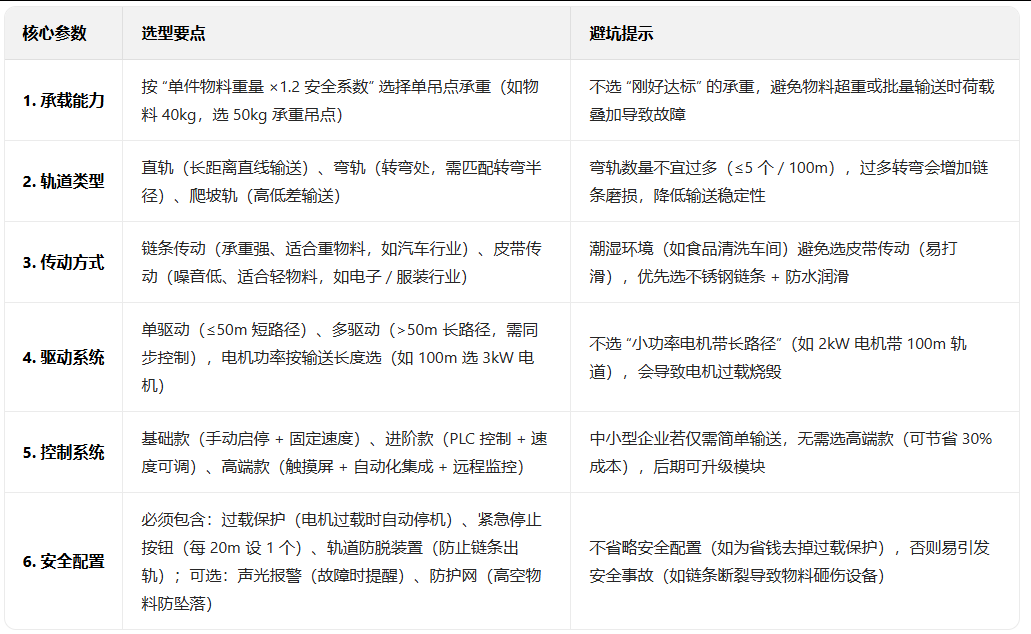

二、第二步:匹配核心参数 —— 锁定设备的 “关键配置”

根据第一步的需求,针对性筛选设备的核心参数,避免 “过度配置” 或 “配置不足”:

三、第三步:评估成本与性价比 —— 避免 “隐性支出”

悬挂式柔性输送线的成本不仅是 “设备报价”,还需包含安装、维护、升级等隐性成本,需综合计算:

初期投入成本(占总成本 60%-70%)

设备本体:单米造价约 1500-5000 元(基础款 1500-2500 元 /m,含轨道 + 链条 + 吊点;自动化款 3000-5000 元 /m,加控制模块 + 传感器)。

安装成本:约 500-1000 元 /m(含支架焊接、轨道固定、电路接线,高空作业会增加 30% 安装费)。

定制成本:特殊载体(如防尘吊篮)、异形轨道(如大半径弯轨)、特殊材质(如 316 不锈钢)会额外加价 20%-50%,需提前确认定制周期(通常 2-4 周)。

后期运维成本(占总成本 30%-40%)

维护成本:每年约为设备总价的 5%-8%,含链条润滑(每 3 个月 1 次,专用链条油约 100 元 / L)、轨道紧固(每 6 个月 1 次)、电机保养(每年 1 次)。

能耗成本:按 3kW 电机、每天运行 8 小时计算,每月电费约 500 元(工业电价 1 元 / 度),长路径多驱动系统需叠加计算。

故障成本:若因选型不当导致故障(如承重不足断裂),单次维修成本约 2000-10000 元(含零件费 + 高空作业费),且会导致生产线停机(每天损失可能达数万元)。

性价比判断公式

优先选择 “初期投入 + 3 年运维成本” 更低,且能满足未来 2-3 年产能增长的设备:

若未来产能可能提升 30%,则选择 “承重 + 速度” 预留 10%-20% 余量的设备(如当前需 300kg 承重,选 400kg 承重),避免短期内二次改造。

中小型企业若预算有限,可优先满足 “核心需求”(如仅需基础输送,暂不装自动分拣),预留 “自动化升级接口”(如预留传感器安装位、PLC 扩展端口),后期按需加装。

四、第三步:筛选供应商 —— 规避 “售后风险”

设备的稳定性与售后能力直接影响后期使用,需从 4 个维度评估供应商:

是否有行业案例?

优先选择有 “同行业成功案例” 的供应商(如做汽车行业选有主机厂案例的,做食品行业选有食品厂案例的),可要求供应商提供 “案例视频” 或 “客户联系方式”,实地考察设备运行情况(如运行噪音、输送稳定性、维护频率)。

是否提供定制化设计?

悬挂线多为非标准设备,需供应商提供 “现场勘测 + 定制设计方案”(含 3D 轨道图纸、荷载计算书、安全评估报告),避免供应商用 “标准款” 硬套需求(如将常温轨道用于涂装高温车间)。

售后保障是否完善?

确认质保期:行业常规质保 1-2 年(核心部件如电机、链条质保 2 年,轨道质保 5 年),需写入合同,避免 “口头承诺”。

明确响应时间:故障后是否能 2 小时内远程指导,24 小时内派人上门(偏远地区需确认是否有就近服务点),避免因维修不及时导致长期停机。

询问培训服务:是否提供 “操作 + 维护” 培训(如教工人如何润滑链条、如何排查传感器故障),并提供《操作手册》《维护手册》,降低后期操作失误率。

是否有资质认证?

优先选择通过 “ISO9001 质量认证”“CE 认证(若出口)” 的供应商,核心部件(如电机、PLC)需为知名品牌(如西门子、施耐德),避免用杂牌部件(如劣质电机易烧毁,且难买替换件)。

四、第四步:确认方案与合同 —— 锁定 “权责边界”

在确定供应商后,需细化方案并签订正式合同,避免后期纠纷:

方案确认:要求供应商出具 “最终版设计方案”,包含:

轨道尺寸、材质、安装位置(标注具体坐标);

驱动系统、控制系统的型号与参数;

载体(吊篮 / 挂钩 / 夹具)的 3D 图纸与试用报告(如定制夹具需先做样品,测试物料固定稳定性);

安装周期(常规 50m 线路约 15-20 天)与验收标准(如输送速度误差≤±5%、运行噪音≤75dB、空载试运行 24 小时无故障)。

合同条款:重点明确以下内容:

付款方式:建议分 3 期(预付 30%、安装完成验收后付 60%、质保期满付 10%),避免全额预付后供应商拖延安装。

违约责任:若供应商未按约定时间交付、设备参数不达标、质保期内频繁故障,需明确赔偿方式(如按日扣除违约金、免费更换部件、赔偿停机损失)。

后期服务:约定 “质保期后” 的维护收费标准(如上门服务费、零件报价),避免后期被 “高价宰客”。

总结:选型决策流程图

若需快速梳理思路,可按以下流程推进:

明确物料特性(重量/形态/特殊属性)→ 确认车间条件(层高/承重/路径)→ 定义输送需求(速度/自动化)→ 匹配设备参数(承重/轨道/驱动)→ 评估成本(初期+运维)→ 筛选供应商(案例/售后/资质)→ 确认方案与合同