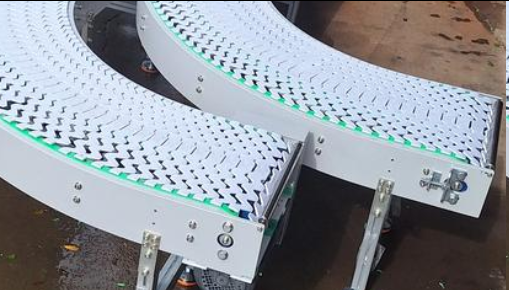

柔性链板输送线的链板材质选择的避坑指南

柔性链板输送线的链板材质选择的避坑指南

柔性链板输送线的链板材质选型失误会导致设备频繁故障、维护成本飙升(如半年更换一次链板)或物料污染,核心避坑逻辑是 “不盲目升级、不侥幸降级”,精准匹配场景需求。以下是 10 大高频坑点、避坑标准及修正方案,附量化数据参考:

一、行业合规类坑(最易引发安全风险)

坑 1:食品 / 医药行业选普通塑料,未要食品级认证

错误表现:用普通 PP/PE 链板直接接触食品 / 医药原料,无 FDA/GMP 认证,材质可能析出有害物质。

风险后果:物料污染、产品召回、违反行业监管要求(罚款或停产)。

避坑标准:必须选择明确标注 “食品级”“FDA 认证”“GMP 合规” 的材质,优先选 PP/POM/304 不锈钢(易清洁、无异味)。

修正方案:更换带认证的链板,验收时要求供应商提供材质检测报告(如重金属析出、微生物残留检测)。

坑 2:电子行业选普通材质,忽视防静电要求

错误表现:用普通 PP/PE 链板输送芯片、电路板,未选防静电改性材质。

风险后果:静电积累导致元件击穿(单颗芯片损失可能达数百元),生产合格率下降。

避坑标准:静电敏感场景必须选防静电改性材质,电阻值严格控制在 10⁶-10⁹Ω(用万用表实测验证)。

修正方案:更换防静电链板,定期(每月)检测电阻值,避免涂层磨损后静电失效。

二、工况适配类坑(最易导致链板快速损坏)

坑 3:高温环境选普通塑料,未选耐高温材质

错误表现:80℃以上高温场景(如烘干后物料输送)仍用普通 PP/PE 链板(耐温≤80℃)。

风险后果:链板软化变形、寿命缩短至 3-6 个月,频繁停机更换。

避坑标准:按温度分级选材质:

60-100℃:选 POM(耐温≤100℃);

100-260℃:选 PTFE(耐温≤260℃)或耐高温合金改性塑料;

>260℃:选 304/316 不锈钢(耐温≤800℃)。

修正方案:更换耐高温材质,若暂时无法更换,需加装降温装置,且链板更换周期缩短 50%。

坑 4:腐蚀环境选 304 不锈钢,未选 316 不锈钢

错误表现:化工强酸强碱、海鲜加工高盐雾环境,仍用 304 不锈钢链板。

风险后果:304 不锈钢 6-12 个月内生锈腐蚀,链板强度下降断裂,整线维护成本增加 300%。

避坑标准:腐蚀场景分级选材质:

轻微腐蚀(潮湿、含油):304 不锈钢;

强腐蚀(强酸强碱、高盐雾、氯离子环境):必须选 316 不锈钢或 PTFE。

修正方案:更换 316 不锈钢链板,日常清洁后涂抹防锈剂,延长寿命。

坑 5:低温环境选普通塑料,未考虑抗脆裂性

错误表现:-10℃以下低温场景(如冷链车间)选普通 PP 链板(低温易脆裂)。

风险后果:链板受冲击后开裂,物料掉落损坏。

避坑标准:低温<-10℃选 PE(耐低温 - 40℃)或 304 不锈钢,避免用普通 PP/POM。

修正方案:更换 PE 或不锈钢链板,启动时先空载预热 5 分钟,避免重载冲击。

坑 6:重载场景选塑料链板,未选不锈钢

错误表现:单米承重>30kg(如重型金属件、厚纸箱)仍用塑料链板(PP/PE/POM 单米承重≤20kg)。

风险后果:链板变形、接头松动,每月需更换 3-5 块单节链板,维护成本高。

避坑标准:按承载分级选材质:

轻载≤5kg/m:普通 PP/PE;

中载 5-30kg/m:POM 或加强型塑料链板;

重载>30kg/m:304/316 不锈钢(单米承重≤50kg)。

修正方案:更换不锈钢链板,同时加固输送线支架(不锈钢重量是塑料的 2-3 倍)。

三、材质特性类坑(易被忽视,影响长期使用)

坑 7:黏性 / 粉尘物料选光滑塑料链板,未考虑耐磨防粘

错误表现:输送酱料、粉体等黏性 / 粉尘物料,选光滑 PP/PE 链板。

风险后果:物料粘附链板缝隙,清理困难,加速链板磨损,滋生细菌(食品场景)。

避坑标准:黏性物料选表面带防滑凸点的 PE/POM 链板,粉尘物料选不锈钢链板(易水洗)。

修正方案:更换带防滑结构的链板,缩短清洁周期(每 2-3 天深度清洁一次)。

坑 8:尖锐物料选普通塑料链板,未考虑抗划伤性

错误表现:输送带毛刺、边角尖锐的物料(如五金件、板材),选普通 PP/PE 链板。

风险后果:链板表面被划伤、边缘开裂,单节损坏率高。

避坑标准:尖锐物料选耐磨 POM 或 304 不锈钢链板,同时给物料加装防护套 / 挡板。

修正方案:更换 POM / 不锈钢链板,定期检查物料边缘,清理尖锐毛刺。

坑 9:盲目追求 “高端材质”,忽视成本与维护匹配

错误表现:普通常温轻载场景(如纸箱输送),选 PTFE 或 316 不锈钢链板。

风险后果:初始采购成本增加 3-5 倍,且不锈钢链板需定期润滑、防锈,维护成本更高。

避坑标准:按 “够用就好” 原则选型:

无特殊要求:普通 PP(性价比最高,维护最简单);

需清洁但无腐蚀:食品级 PP(比不锈钢成本低 60%)。

修正方案:若已过度选型,可保留驱动系统,更换普通 PP 链板,降低成本。

坑 10:混用不同规格材质,忽视兼容性

错误表现:更换单节链板时,材质、节距与原链板不一致(如原 POM 链板换 PP 链板,节距 25.4mm 换 38.1mm)。

风险后果:链板啮合不良,出现跳齿、卡顿,加速链轮磨损。

避坑标准:更换链板时,必须保证材质、节距、厚度、接头结构与原链板完全一致。

修正方案:更换匹配规格的链板,若原材质停产,需整段更换(避免混用)。

四、选型验证类坑(最后一道防线,避免踩坑落地)

坑 11:未做小批量测试,直接整线采购

错误表现:首次使用某材质,未测试直接采购整线链板。

风险后果:材质不匹配场景,整线更换损失大。

避坑标准:新材质先采购 1-2 米样品,在实际工况下测试 7-15 天(验证耐温、耐磨、适配性)。

修正方案:测试通过后再批量采购,留存样品(后续更换时比对规格)。

总结:避坑核心口诀

合规优先:食品要认证,电子要防静电;

工况匹配:高温选 PTFE,腐蚀选 316.重载选不锈钢;

成本平衡:不盲目升级,不侥幸降级;

细节验证:先测试,再批量,不混用。