如何选择适合特定生产需求的辊筒式柔性输送线?

如何选择适合特定生产需求的辊筒式柔性输送线?

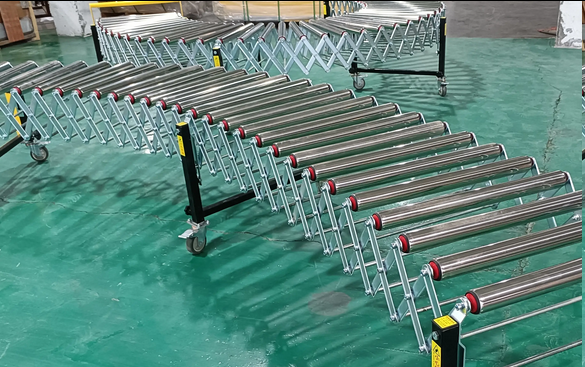

选择适合特定生产需求的辊筒式柔性输送线,需围绕物料特性、生产场景、功能需求、成本与运维四大核心维度展开,通过层层拆解关键参数,确保设备与实际工况高度匹配。以下是具体的选择方法论与实操步骤:

一、核心前提:明确物料特性(决定输送线的 “基础适配性”)

物料是选择的核心依据,需优先明确以下 5 项关键属性,避免因 “承载不匹配”“输送卡滞” 等问题导致设备失效:

二、场景适配:匹配生产现场的 “空间与流程需求”

生产现场的空间布局、工艺流程、环境条件直接决定输送线的 “布置形式” 与 “防护等级”,需重点关注以下 3 点:

1. 空间布局:确定输送线的 “形态与尺寸”

直线段为主:优先选标准模块化直线辊筒单元(如每段 1-3m,可拼接延长),注意预留设备检修空间(两侧各≥500mm);

需转弯 / 换向:

转弯角度:常用 90°/180°,转弯半径需根据物料宽度设计(如物料宽 600mm,半径≥800mm,防止物料甩出);

转弯结构:轻型物料可选 “万向球转弯模块”,重型物料必须用 “动力转弯辊筒组”(独立驱动,避免转弯时卡顿);

楼层 / 高低差输送:需搭配 “倾斜辊筒线”,倾斜角度≤15°(防止物料下滑),并增设 “挡边” 或 “防滑条”;若高差>1m,需在上下端增设 “缓冲段”(长度≥物料长度的 1.5 倍)。

2. 工艺流程:匹配 “自动化与联动需求”

单机输送(无联动):选基础款 “独立控制系统”(如按钮启停),无需额外接口,适用于简单暂存、短距离转运(如车间内物料传递);

与其他设备联动(如分拣机、机器人):

需预留 “信号接口”(如 PLC 通讯口、传感器接口),支持与分拣推板、机械臂的信号交互;

优先选 “变频驱动” 辊筒线,可通过系统实时调节速度,匹配上下游设备节拍(如分拣机速度 1.2m/s,输送线需同步);

间歇式生产(如装配线):需集成 “定位传感器”(如光电开关、阻挡气缸),实现物料 “精准停位”(定位精度≤±5mm),适配装配工序的人工 / 机器操作。

3. 环境条件:确定 “防护与材质升级”

普通车间(常温、干燥):标准碳钢支架 + 冷轧钢辊筒(成本低,性价比高);

恶劣环境:

高温(如烘烤后输送,温度>80℃):选耐高温辊筒(如表面喷涂特氟龙,轴承用高温润滑脂);

潮湿 / 粉尘(如食品加工、矿山辅料):辊筒选 304 不锈钢,电机带 IP65 防护等级,避免粉尘 / 水汽进入;

洁净车间(如电子、医药):选 “无死角设计” 辊筒(避免积尘),支架表面做镜面抛光,符合 GMP 标准。

三、功能深化:根据生产目标选择 “增值特性”

除基础输送功能外,需根据 “效率提升、柔性扩展、运维便捷” 等目标,选择对应的功能模块:

四、成本控制:平衡 “初期投入与长期成本”

选择时需避免 “只看采购价,忽略运维 / 扩展成本”,需综合评估 3 项成本:

初期采购成本:

轻型线(<50kg 负载):约 1500-3000 元 / 米;

中型线(50-500kg 负载):约 3000-8000 元 / 米;

重型线(>500kg 负载):约 8000-20000 元 / 米;

注:定制化功能(如万向模块、智能监控)会增加 30%-50% 成本,需根据必要性选择。

长期运维成本:

易损件更换:普通辊筒寿命约 3-5 年,包胶辊筒(PU 材质)寿命约 1-2 年,需提前确认供应商的备件价格与交货周期;

能耗成本:动力辊筒线的电机功率(轻型约 0.2kW / 段,重型约 1.5kW / 段),需根据每日运行时长(如 20 小时)计算年能耗,优先选节能电机。

扩展成本:

选择 “标准化接口” 的品牌(如倍斯科、冠猴等),后续扩展时可直接拼接现有线体,避免因接口不兼容导致的 “整线更换”。

五、决策验证:3 个关键动作确保选择无误

实地测试:若物料特殊(如异形、超重),要求供应商提供 “小样测试”(如寄送物料至厂家,模拟实际输送场景),验证是否存在卡顿、跑偏问题;

供应商评估:优先选择 “有行业案例” 的供应商(如汽车行业选做过车企装配线的厂家,食品行业选有 GMP 认证的厂家),确认其售后响应时间(如 24 小时内上门维修);

方案评审:让供应商出具 “详细技术方案”,明确辊筒规格、驱动方式、控制系统、防护等级等参数,并组织生产、设备、运维部门共同评审,确保符合全流程需求。

总结:选择逻辑流程图

明确物料特性(单重、外形、表面)→ 匹配场景(空间布局、环境、工艺流程)→ 确定核心功能(柔性、自动化、运维)→ 平衡成本(采购、运维、扩展)→ 实地测试与方案评审