动力滚筒输送线的电机选择需要考虑哪些因素?

动力滚筒输送线的电机选择需要考虑哪些因素?

动力滚筒输送线的电机选择直接决定设备运行稳定性、能耗和使用寿命,核心需围绕输送负载、线体参数、工况需求、控制要求四大维度综合考量,具体因素如下:

一、 核心负载因素:计算电机功率的基础

电机功率是选型的核心指标,需精准核算输送阻力,避免 “小马拉大车” 过载烧毁,或 “大马拉小车” 浪费能耗。

物料总重量

核算单条输送线同时承载的最大物料重量(如托盘 + 货物的总重),以及线体上的最大物料数量。

举例:单托盘重 500kg,线体最多同时放 4 个托盘,总物料重 = 500×4=2000kg。

线体运行阻力

滚动阻力:滚筒与物料、滚筒与轴承的摩擦阻力,碳钢滚筒阻力略大于不锈钢 / 塑料滚筒;

坡度阻力:若为爬坡线,需额外计算爬坡阻力(坡度越大,阻力越大,电机功率需相应增加);

加速阻力:频繁启停的线体(如分拣线)需考虑启动加速时的瞬时阻力,功率需预留 10%-20% 余量。

功率计算公式(简化版)

P=102×η(k1×G+k2×L)×v

说明:

P= 电机功率(kW);

k1= 滚动阻力系数(常规滚筒取 0.02-0.05);

G= 总物料重量(kg);

k2= 线体自重阻力系数(按机架 + 滚筒总重计算);

L= 输送线长度(m);

v= 输送速度(m/s);

η= 传动效率(链条传动取 0.8-0.85.电动滚筒取 0.9)。

工程选型时,建议在计算功率基础上预留 20%-30% 余量,应对峰值负载。

二、 线体参数因素:匹配驱动结构与布局

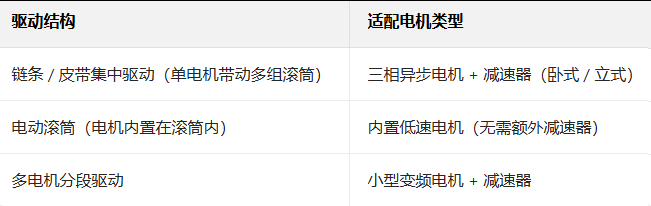

驱动方式与电机类型适配

输送线长度与分段

线体长度<10 米:可选用单电机集中驱动,功率按需计算;

线体长度>10 米或重型负载:建议分段驱动(每 10-15 米 1 台电机),避免单电机负载过大,同时提升启停灵活性。

滚筒间距与直径

滚筒间距小、直径大→ 物料输送更平稳,但摩擦阻力略增,电机功率需微调;

轻型物料(<50kg)配小直径滚筒(φ38-φ50mm),选小功率电机(0.25-0.75kW);

重型物料(>500kg)配大直径滚筒(φ76-φ114mm),选大功率电机(1.5-4kW)。

三、 工况需求因素:适配现场环境与运行要求

环境条件

常规车间:选用普通三相异步电机即可;

潮湿 / 腐蚀环境(如食品清洗线、化工车间):选不锈钢外壳、防护等级 IP65 以上的电机,防止进水、腐蚀;

粉尘环境(如铸造车间):选带防尘罩的电机,防护等级≥IP54;

防爆环境(如油漆车间):选防爆等级符合要求的防爆电机,避免火花引发危险。

运行方式

连续运行(如仓储主线):选散热性能好的电机(如 B 级或 F 级绝缘),避免长时间运行过热;

频繁启停(如分拣线、顶升联动线):选变频电机或制动电机,具备快速启停能力,且不易烧毁;

需要定位 / 调速:选变频电机,搭配变频器实现 0-10m/min 无级调速,匹配产线节拍。

特殊功能需求

需紧急制动:选带电磁制动器的电机,断电后可快速刹停,防止物料滑行;

需反向运行:选支持正反转的电机,满足物料回流、接驳需求。

四、 控制与配套因素:保障系统兼容性

控制方式匹配

手动控制:普通电机 + 断路器即可;

自动控制(如与传感器、PLC 联动):选可接入 PLC 的电机,支持信号反馈;

调速需求:必须选变频电机,搭配变频器使用(普通电机长期变频运行易发热损坏)。

安装空间限制

狭小空间(如设备夹缝、洁净车间):优先选电动滚筒(结构紧凑,无需额外安装电机支架);

空间充足:选卧式电机 + 减速器,安装维护更方便。

五、 经济性与维护因素:降低长期使用成本

能耗成本

长期 24 小时运行的线体:选高效节能电机(如 IE3 级以上),虽然初期采购成本略高,但长期能耗可降低 10%-20%。

维护便利性

优先选标准化电机型号(如 YE2、YE3 系列三相异步电机),配件采购方便,维修成本低;

电动滚筒维护成本低于外置电机 + 减速器(无需定期润滑链条),适合维护人力少的场景。

选型关键总结

电机选择的核心逻辑是 “功率匹配负载、类型适配工况、控制满足需求”,步骤为:

核算总负载和运行阻力,计算基础功率;

按线体结构和环境选电机类型;

预留功率余量,匹配控制方式;

兼顾能耗与维护成本。