输送带的日常维护工作主要有哪些?

输送带的日常维护工作主要有哪些?

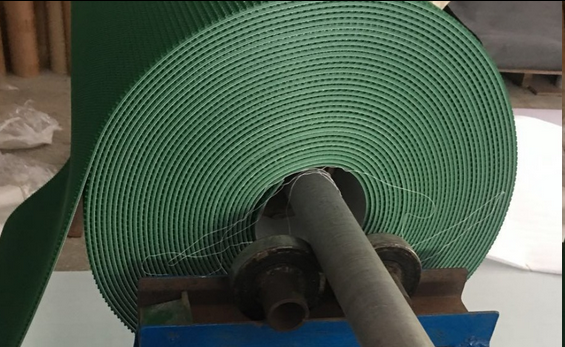

输送带的日常维护是保障其稳定运行、延长寿命的核心环节,需聚焦 “清洁、检查、微调、记录” 四大维度,覆盖带体本身、关联部件及运行状态,具体工作可按 “班前、班中、班后” 三个时段拆解,确保无遗漏、可落地:

一、班前检查:排除开机隐患(每次开机前,约 5-10 分钟)

重点确认输送带及关联部件无 “显性问题”,避免开机后引发故障扩大。

带体外观初检

观察输送带表面是否有残留物料、异物(如金属屑、尖锐杂质),若有需用软毛刷或压缩空气(压力≤0.2MPa)清理,防止开机后划伤带面;

检查带边是否有破损、卷边,接头处是否有开胶、错位(如 PU 带热合接头是否开裂,橡胶带硫化接头是否鼓包),若发现微小破损(≤10mm),需用专用修补胶临时封堵,避免扩大。

关键部件状态检查

用手转动两侧托辊(随机抽查 5-10 个),确认无卡顿、异响,若托辊卡死,需标记并停机处理(避免带体与卡死托辊摩擦导致局部磨损);

查看驱动滚筒、尾滚筒表面是否清洁(无油污、积料),包胶是否有脱落、磨损(若表面光滑无纹路,需记录并计划修复,防止打滑);

检查张紧装置(如螺旋张紧的螺杆、重锤张紧的配重块)是否处于正常位置,无松动、偏移。

安全与控制功能确认

测试跑偏保护、打滑保护等电气装置(如手动触发跑偏传感器,看是否能正常停机),确保保护功能有效;

确认输送带周边无人员、工具阻挡,安全护栏完好,避免开机后发生碰撞。

二、班中监控:实时跟踪运行状态(运行中,每 1-2 小时巡检 1 次)

聚焦 “动态问题”,及时发现并微调,避免小问题演变成大故障。

带体运行状态监控

观察输送带是否有跑偏:以 “带边与机架侧边间距” 为标准,若单侧间距持续≤5mm(或带边摩擦机架),需立即微调尾滚筒(向跑偏侧的反方向轻轻拧动轴承座螺栓,每次调整量≤1mm,避免急调导致更严重跑偏);

检查是否有打滑:听驱动滚筒处是否有 “摩擦异响”,或观察输送带速度与滚筒转速是否匹配(如滚筒转但带体不动 / 慢动),若轻微打滑,可临时减小输送量;若严重打滑,需停机检查张紧度(如螺旋张紧可适当拧紧螺杆)。

负载与物料适配检查

确认物料是否 “居中投放”:若物料偏向一侧(如饲料、化工颗粒堆积在带体边缘),需提醒上料人员调整投料位置,避免因受力不均导致长期跑偏;

控制实时负载:若输送带出现 “下垂严重”(空载时带面平直,负载时下垂量≥50mm),需减少投料量,避免超载导致带体拉伸、接头断裂。

异常现象记录与处理

若发现带体表面有局部过热(用手触摸无烫伤感为正常,若烫手需停机检查是否有异物卡滞)、异味(如橡胶味、焦糊味,可能是打滑摩擦生热),需立即停机排查;

记录巡检中发现的 “微小问题”(如某托辊轻微异响、带面局部磨损),便于班后集中处理。

三、班后维护:清洁与隐患闭环(停机后,约 10-15 分钟)

聚焦 “清洁收尾 + 问题复盘”,为下次开机做好准备。

带体彻底清洁

针对不同材质选择清洁方式:

食品级输送带(如 PU/PVC):用中性清洁剂(如食品级洗洁精)+ 温水擦拭,再用干布擦干,避免残留水分导致霉变;

工业级输送带(如橡胶、聚酯):若输送粉尘 / 粘性物料,用高压水枪(压力≤0.3MPa,水流方向与带体运行方向一致)冲洗,再空载运行 2-3 分钟沥干水分;

清理输送带 “回程段”(下方)的积料:用刮板或毛刷清除托辊之间、机架底部的残留物料,防止积料硬化后挤压带面。

问题处理与状态复位

对班中发现的小故障(如托辊卡死、接头微小开胶)进行维修:卡死托辊需更换轴承,微小开胶用对应材质的修补条(如 PU 带用 PU 修补条,橡胶带用橡胶修补片)粘贴固定;

若输送带长期停机(超过 24 小时),需将带体调整至 “松弛状态”(如螺旋张紧拧松螺杆,重锤张紧垫高配重块),避免带体长期拉伸导致永久变形。

维护记录填写

记录当日维护内容:包括清洁情况、检查发现的问题、处理措施(如 “清理带面积料,更换 2 个卡死托辊,微调跑偏”);

标注需跟进的问题:如 “驱动滚筒包胶磨损严重,计划下周更换”,便于后续跟踪,避免遗漏。

四、特殊场景补充:针对性维护

若输送特殊物料(如高温、腐蚀性物料),需额外增加专项维护:

高温环境(如硅胶带输送烘焙食品):班后用干布擦拭带面,检查带体是否有软化、变形,每周用耐高温润滑剂保养滚筒轴承;

腐蚀性环境(如 PU 带输送酸碱溶液):班后用清水冲洗带面,中和残留腐蚀性物质,每月检查带体是否有 “脆化、变色”(如 PU 带变白发硬),及时评估是否需要更换。

通过以上日常维护,可有效减少输送带 “非正常损耗”(如划伤、跑偏磨损、接头断裂),通常能将其寿命延长 30%-50%,同时降低突发停机导致的生产损失。关键在于 “常态化执行”,避免因 “小问题不影响运行” 而忽视,最终引发更大故障。