从 “易损耗部件” 判断柔性输送线基础寿命

核心:从 “易损耗部件” 判断柔性输送线基础寿命

柔性输送线的寿命本质是关键部件的 “失效周期”,不同部件的损耗速度直接决定整体寿命。需重点监测以下核心组件的状态:

1. 输送载体:链板 / 皮带(寿命核心,占整体寿命 80% 以上)

输送载体是与物料直接接触、运动最频繁的部件,其损耗直接导致输送线无法正常使用,需按类型针对性判断:

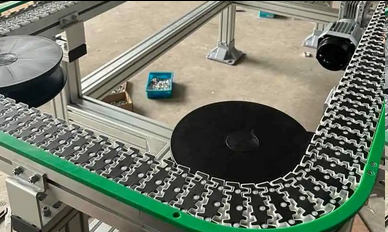

柔性链板(塑料 / 不锈钢)

塑料链板(常见 PP/PE 材质):

观察开裂与变形:若链板连接处出现明显裂纹(尤其是转弯段,应力集中易开裂)、板面翘曲(高温或重载导致),或单节链板脱落,说明寿命已达中期,剩余寿命通常≤1 年;

检测磨损程度:用卡尺测量链板厚度,若比新板磨损≥30%(如原厚度 5mm,现≤3.5mm),或链板与轨道接触的边缘出现 “倒角磨平”,会导致运行卡顿,剩余寿命≤6 个月;

检查耐环境老化:潮湿 / 高温环境下,若链板出现变色(如发黄、发黑)、变脆(弯折时易断),即使无明显磨损,也需在 3-6 个月内更换(老化后强度下降,易断裂引发故障)。

不锈钢链板:

重点看腐蚀与锈蚀:食品 / 化工环境中,若链板表面出现大面积锈斑(尤其是焊接点)、孔洞(腐蚀穿透),或连接处螺丝锈死,说明寿命已到临界点,需立即更换;

观察变形与卡顿:若链板运行时出现 “卡滞异响”(非润滑问题),或直线段出现明显弯曲,可能是链板疲劳变形,剩余寿命通常≤2 年(不锈钢链板整体寿命比塑料长,正常使用可达 5-8 年)。

模块化皮带(聚氨酯 / 橡胶材质)

检查表面磨损与开裂:若皮带表面防滑纹 / 花纹磨平(影响物料防滑)、出现横向 / 纵向裂纹(尤其是接头处),或皮带边缘 “起毛”(与机架摩擦导致),剩余寿命≤1 年;

监测接头稳定性:模块化皮带多为拼接式,若接头处出现 “脱扣”(单块皮带脱离连接)、缝隙变大(>1mm,易卡料),即使其他部位完好,也需更换接头或整段皮带(接头失效会导致整体断裂);

判断老化程度:常温环境下,若皮带出现 “硬化”(用手按压无弹性)、“粘连”(物料粘在皮带上难清理),或低温环境下变脆(易开裂),说明已老化,剩余寿命≤6 个月。

2. 驱动与传动系统:电机、链条、链轮(寿命影响 “动力稳定性”)

驱动系统是输送线的 “动力源”,其故障会导致输送线停摆,需重点监测:

电机:

听运行噪音:正常电机运行是 “均匀低噪”,若出现 “尖锐异响”(轴承磨损)、“嗡嗡声加重”(线圈老化),或电机外壳温度过高(运行 1 小时后>60℃,排除环境高温),说明电机寿命已达后期,剩余寿命通常≤2 年(普通电机设计寿命 5-6 年,频繁启停会缩短至 3 年);

查输出扭矩:若输送线负载未增加,但出现 “启动缓慢”“爬坡无力”,可能是电机碳刷磨损(直流电机)或线圈效率下降,需更换核心部件,否则 1 年内可能彻底损坏。

传动链条 / 链轮:

看链条松紧度:正常链条下垂量≤5mm(水平段),若下垂量>10mm(未受重载拉扯),或调整张紧轮后仍频繁松弛,说明链条已拉伸变长(节距变大),寿命剩余≤1 年;

检查链轮磨损:若链轮齿面出现 “齿顶磨平”“齿侧凹陷”,或链条与链轮啮合时出现 “跳齿”(运行时卡顿、异响),需同时更换链条和链轮(单独更换易加速新部件磨损),否则 3-6 个月内会引发传动故障。

3. 支撑与导向部件:轨道、辊筒、张紧轮(影响运行稳定性,间接缩短寿命)

这类部件虽不直接决定 “能否运行”,但磨损会导致输送线振动、卡顿,加速其他部件损耗:

轨道:若轨道表面出现 “划痕深沟”(>1mm,与链板 / 皮带摩擦导致)、“变形弯曲”(影响输送精度),或塑料轨道出现 “开裂”(低温或冲击导致),需及时更换,否则会加速链板 / 皮带磨损,使整体寿命缩短 20%-30%;

辊筒(辊筒输送线):若辊筒转动时出现 “卡滞不转”(轴承损坏)、“轴向窜动”(两端固定松动),或辊筒表面锈蚀 / 变形,需更换单个辊筒,否则会导致物料输送偏移,甚至损坏物料,同时增加驱动电机负载,缩短电机寿命;

张紧轮:若张紧轮轴承出现 “异响”“卡死”,或张紧机构(如弹簧、气缸)失效(无法自动调节松紧),会导致传动链条 / 皮带松紧度失控,加速链条 / 皮带磨损,需立即维修或更换,否则 1-2 个月内会引发传动系统故障。